智能工廠(chǎng)數(shù)字孿生與仿真規(guī)劃 驅(qū)動(dòng)未來(lái)制造的軟件核心

引言:邁向智能制造新范式

在工業(yè)4.0與智能制造浪潮的推動(dòng)下,智能工廠(chǎng)已成為制造業(yè)轉(zhuǎn)型升級(jí)的核心目標(biāo)。數(shù)字孿生與仿真技術(shù),作為連接物理世界與數(shù)字世界的橋梁,正以前所未有的深度重塑工廠(chǎng)的規(guī)劃、運(yùn)營(yíng)與優(yōu)化全流程。本報(bào)告旨在闡述智能工廠(chǎng)背景下,數(shù)字孿生與仿真系統(tǒng)的核心價(jià)值、規(guī)劃路徑及其所依賴(lài)的計(jì)算機(jī)軟件開(kāi)發(fā)的關(guān)鍵技術(shù)與挑戰(zhàn)。

一、 數(shù)字孿生與仿真:智能工廠(chǎng)的“虛擬心臟”

1.1 概念界定與核心價(jià)值

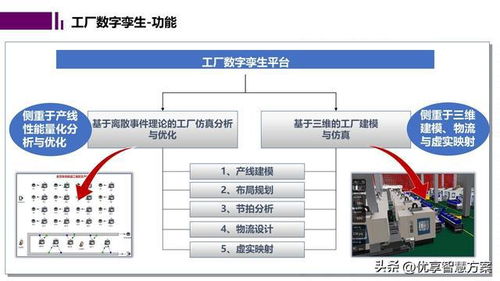

數(shù)字孿生是通過(guò)數(shù)字化手段,在虛擬空間中構(gòu)建一個(gè)與物理實(shí)體完全映射、實(shí)時(shí)交互、并能夠進(jìn)行深度分析與預(yù)測(cè)的“克隆體”。在智能工廠(chǎng)語(yǔ)境下,這個(gè)“實(shí)體”可以是單臺(tái)設(shè)備、一條產(chǎn)線(xiàn)、一個(gè)車(chē)間,乃至整個(gè)工廠(chǎng)。仿真技術(shù)則是利用模型模擬系統(tǒng)行為,用于預(yù)測(cè)、分析和優(yōu)化。二者結(jié)合,構(gòu)成了工廠(chǎng)全生命周期的“虛擬心臟”。

其核心價(jià)值體現(xiàn)在:

- 前瞻規(guī)劃與設(shè)計(jì):在物理建設(shè)前,于虛擬環(huán)境中完成工廠(chǎng)布局、物流仿真、產(chǎn)能評(píng)估,大幅降低試錯(cuò)成本,縮短投產(chǎn)周期。

- 實(shí)時(shí)監(jiān)控與優(yōu)化:通過(guò)物聯(lián)網(wǎng)數(shù)據(jù)實(shí)時(shí)驅(qū)動(dòng)虛擬模型,實(shí)現(xiàn)生產(chǎn)狀態(tài)透明化、故障預(yù)警、能耗分析,支持動(dòng)態(tài)調(diào)度與工藝優(yōu)化。

- 預(yù)測(cè)性維護(hù)與培訓(xùn):模擬設(shè)備退化過(guò)程,預(yù)測(cè)故障點(diǎn);創(chuàng)建安全的虛擬環(huán)境,用于員工操作培訓(xùn)與應(yīng)急預(yù)案演練。

- 持續(xù)迭代與創(chuàng)新:成為工廠(chǎng)持續(xù)改進(jìn)的數(shù)據(jù)基座,支持新產(chǎn)品、新工藝的快速虛擬驗(yàn)證。

1.2 系統(tǒng)層級(jí)架構(gòu)

一個(gè)完整的智能工廠(chǎng)數(shù)字孿生系統(tǒng)通常包含以下層級(jí):

- 數(shù)據(jù)采集層:通過(guò)傳感器、PLC、SCADA、MES等系統(tǒng),實(shí)時(shí)獲取物理工廠(chǎng)的設(shè)備狀態(tài)、生產(chǎn)數(shù)據(jù)、環(huán)境參數(shù)等。

- 模型構(gòu)建層:利用三維幾何模型、物理模型(力學(xué)、熱學(xué)等)、行為規(guī)則模型、數(shù)據(jù)分析模型,構(gòu)建高保真的虛擬工廠(chǎng)。

- 仿真與分析層:集成離散事件仿真、流程仿真、物理仿真等引擎,進(jìn)行產(chǎn)能分析、瓶頸識(shí)別、物流優(yōu)化等。

- 應(yīng)用服務(wù)層:面向不同角色(規(guī)劃師、工程師、運(yùn)維人員、管理者)提供可視化監(jiān)控、方案對(duì)比、決策支持等應(yīng)用。

- 交互與協(xié)同層:支持多用戶(hù)異地協(xié)同訪(fǎng)問(wèn)、AR/VR沉浸式交互,實(shí)現(xiàn)人、虛擬工廠(chǎng)、物理工廠(chǎng)的閉環(huán)互動(dòng)。

二、 規(guī)劃路徑:從概念到落地的四步法

2.1 第一階段:戰(zhàn)略定位與需求分析

明確數(shù)字孿生項(xiàng)目的商業(yè)目標(biāo)(如提升OEE、降低庫(kù)存、縮短交付期),識(shí)別關(guān)鍵業(yè)務(wù)場(chǎng)景(如新線(xiàn)規(guī)劃、現(xiàn)有產(chǎn)線(xiàn)優(yōu)化、供應(yīng)鏈協(xié)同),并評(píng)估現(xiàn)有IT/OT基礎(chǔ)設(shè)施的數(shù)據(jù)可獲取性。此階段需形成清晰的業(yè)務(wù)需求與技術(shù)規(guī)格文檔。

2.2 第二階段:平臺(tái)選型與架構(gòu)設(shè)計(jì)

基于需求,選擇或自主開(kāi)發(fā)數(shù)字孿生平臺(tái)。關(guān)鍵考量包括:

- 數(shù)據(jù)集成能力:能否無(wú)縫對(duì)接各類(lèi)工業(yè)協(xié)議與數(shù)據(jù)庫(kù)。

- 模型兼容性與擴(kuò)展性:是否支持主流CAD/CAE格式,模型庫(kù)是否豐富,二次開(kāi)發(fā)接口是否友好。

- 仿真引擎性能:處理大規(guī)模、高精度仿真的計(jì)算能力與速度。

- 可視化與交互體驗(yàn):3D渲染質(zhì)量、VR/AR支持、Web端訪(fǎng)問(wèn)能力。

設(shè)計(jì)穩(wěn)健、可擴(kuò)展的系統(tǒng)架構(gòu),明確云、邊、端協(xié)同部署策略。

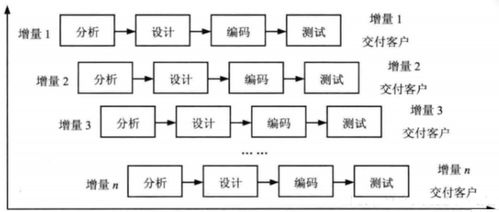

2.3 第三階段:模型開(kāi)發(fā)與集成實(shí)施

這是軟件開(kāi)發(fā)的核心階段:

- 基礎(chǔ)幾何建模:利用CAD數(shù)據(jù)或激光掃描,構(gòu)建工廠(chǎng)、設(shè)備的三維數(shù)字資產(chǎn)。

- 行為邏輯與規(guī)則建模:定義設(shè)備動(dòng)作、生產(chǎn)工藝流程、物料搬運(yùn)邏輯等。

- 數(shù)據(jù)接口開(kāi)發(fā):開(kāi)發(fā)與MES、WMS、ERP、IoT平臺(tái)的數(shù)據(jù)雙向連接通道,確保數(shù)據(jù)實(shí)時(shí)同步。

- 仿真場(chǎng)景開(kāi)發(fā):針對(duì)特定分析目標(biāo),配置仿真參數(shù)與實(shí)驗(yàn)設(shè)計(jì)。

- 應(yīng)用功能開(kāi)發(fā):開(kāi)發(fā)監(jiān)控儀表盤(pán)、方案對(duì)比工具、報(bào)表生成等用戶(hù)界面與功能。

2.4 第四階段:驗(yàn)證、部署與持續(xù)運(yùn)營(yíng)

在可控環(huán)境中進(jìn)行系統(tǒng)測(cè)試與驗(yàn)證,確保模型精度與系統(tǒng)穩(wěn)定性。分階段部署上線(xiàn),并配套用戶(hù)培訓(xùn)。建立持續(xù)運(yùn)營(yíng)機(jī)制,定期根據(jù)物理工廠(chǎng)變化更新模型,利用積累的數(shù)據(jù)不斷訓(xùn)練和優(yōu)化仿真算法,實(shí)現(xiàn)數(shù)字孿生體的“成長(zhǎng)”。

三、 計(jì)算機(jī)軟件開(kāi)發(fā):關(guān)鍵技術(shù)與挑戰(zhàn)

3.1 核心技術(shù)棧

- 三維引擎與可視化:Unity 3D、Unreal Engine、Three.js等用于構(gòu)建高沉浸感、高性能的3D可視化場(chǎng)景。

- 仿真引擎:專(zhuān)用工業(yè)仿真軟件(如FlexSim、AnyLogic、Plant Simulation)的集成,或基于A(yíng)gent、離散事件等理論的自研仿真內(nèi)核。

- 數(shù)據(jù)管理與處理:時(shí)序數(shù)據(jù)庫(kù)(如InfluxDB)處理傳感器數(shù)據(jù),關(guān)系型/非關(guān)系型數(shù)據(jù)庫(kù)管理模型與業(yè)務(wù)數(shù)據(jù),流計(jì)算框架(如Apache Flink)處理實(shí)時(shí)數(shù)據(jù)流。

- 中間件與集成:OPC UA成為工業(yè)通信的事實(shí)標(biāo)準(zhǔn),消息隊(duì)列(如MQTT、Kafka)保障數(shù)據(jù)可靠傳輸,RESTful API、微服務(wù)架構(gòu)實(shí)現(xiàn)系統(tǒng)解耦與靈活擴(kuò)展。

- 人工智能與數(shù)據(jù)分析:集成機(jī)器學(xué)習(xí)庫(kù)(如PyTorch、TensorFlow),用于異常檢測(cè)、質(zhì)量預(yù)測(cè)、參數(shù)優(yōu)化等高級(jí)分析。

- 云邊協(xié)同:利用容器化(Docker/Kubernetes)技術(shù),實(shí)現(xiàn)應(yīng)用在云平臺(tái)與邊緣服務(wù)器的彈性部署。

3.2 主要挑戰(zhàn)與應(yīng)對(duì)

- 模型保真度與計(jì)算成本的平衡:過(guò)高精度的模型導(dǎo)致仿真速度慢。需采用LOD(多層次細(xì)節(jié))技術(shù)、模型簡(jiǎn)化、分布式仿真等手段優(yōu)化。

- 多源異構(gòu)數(shù)據(jù)融合:工廠(chǎng)數(shù)據(jù)來(lái)源雜、格式多、質(zhì)量不一。需建立統(tǒng)一的數(shù)據(jù)模型與治理規(guī)范,并利用數(shù)據(jù)清洗、映射、融合技術(shù)。

- 實(shí)時(shí)性與同步性:確保虛擬世界與物理世界的低延遲同步是巨大挑戰(zhàn)。需優(yōu)化數(shù)據(jù)傳輸協(xié)議,并在邊緣側(cè)進(jìn)行關(guān)鍵數(shù)據(jù)的實(shí)時(shí)處理。

- 系統(tǒng)安全:工業(yè)系統(tǒng)的網(wǎng)絡(luò)安全至關(guān)重要。需實(shí)施嚴(yán)格的訪(fǎng)問(wèn)控制、數(shù)據(jù)加密、網(wǎng)絡(luò)隔離,并遵循IEC 62443等安全標(biāo)準(zhǔn)。

- 人才短缺:同時(shí)精通工業(yè)知識(shí)、仿真建模和軟件開(kāi)發(fā)的復(fù)合型人才稀缺。需要加強(qiáng)跨領(lǐng)域團(tuán)隊(duì)建設(shè)與培訓(xùn)。

四、 與展望

數(shù)字孿生與仿真是構(gòu)建未來(lái)智能工廠(chǎng)的基石性技術(shù)。成功的實(shí)施不僅依賴(lài)于先進(jìn)的軟件平臺(tái)與工具,更取決于清晰的戰(zhàn)略規(guī)劃、扎實(shí)的業(yè)務(wù)需求分析以及跨學(xué)科的協(xié)同開(kāi)發(fā)。隨著5G、人工智能、邊緣計(jì)算、云計(jì)算與物理仿真技術(shù)的進(jìn)一步融合,數(shù)字孿生將向“自適應(yīng)”、“自?xún)?yōu)化”的認(rèn)知孿生演進(jìn),為制造業(yè)帶來(lái)更深遠(yuǎn)的變革。計(jì)算機(jī)軟件開(kāi)發(fā)作為實(shí)現(xiàn)這一愿景的核心驅(qū)動(dòng)力,必須持續(xù)創(chuàng)新,攻克技術(shù)難關(guān),以穩(wěn)定、高效、智能的軟件系統(tǒng),賦能實(shí)體經(jīng)濟(jì)的數(shù)字化轉(zhuǎn)型。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://m.jjlog.cn/product/29.html

更新時(shí)間:2026-01-07 21:49:28